脱硝催化剂属于化工行业中的新材料产业���,是一种高科技产品����。生产该产品需大量人工介入����,人生就是博四方建设的自动化生产线���,实现了产线自动化��,节省大量人工�����,并改进了生产工艺����。

企业简介

某科技有限公司位于广西某市����,计划建设规模为年产数万m³SCR脱硝催化剂项目���,主要产品有蜂窝和板式催化剂���,广泛应用于热电厂����、玻璃����、钢铁���、水泥�����、垃圾焚烧厂等工业烟气脱硝治理工程项目��。

该公司生产的蜂窝式脱硝催化剂产品具有活性高���、化学寿命长�����、机械强度高等特性����,能够有效抗砷中毒����,减少氮氧化物排放����;SCR脱硝催化剂具备专有再利用工艺���,通过物理及化学手段去除使用过的催化剂表面及微孔内的杂质����,补充活性成分使催化剂恢复活性���,延长使用寿命����。

项目背景

该项目属于人员密集型行业����,生产高峰期经常面临工人短缺的窘境����;现有物料��、成品均通过人工搬运��,工作强度大���,且容易产生工伤纠纷����。

解决方案

了解到该科技有限公司计划新建数字化催化剂生产车间的需求后����,人生就是博四方售前人员及时到现场进行调研�����,并规划了1套挤出机生产线����,1套炉窑下料���、锯切生产线���,得到客户认可��,并付诸实施�����。

01 挤出机生产线

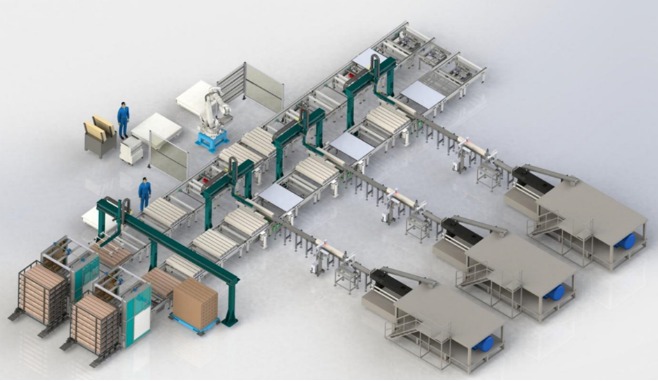

该生产线包括自动切割机构���、专用多段速输送线���、托盘流转输送线���、桁架����、真空吸附系统����、自动码垛机���、自动拆垛机����、机器人下料���、电气控制系统和防护装置等��。

生产线主要实现的功能包括��:在线自动测产品的长度����;在线自动剪切��,人工检测故障回流工位��;在线自动打码���;在线自动双工位定位�����;在线自动上托盘�����;在线自动托盘内摆料�����;在线自动上托盘上盖��;在线自动托盘码垛���;在线自动拆垛���;在线自动拆托盘下盖�����,机器人自动下料�����;在线自动拆托盘����。

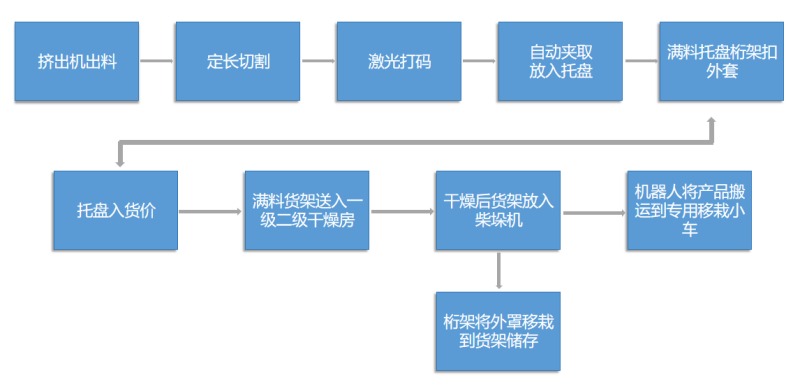

图片△挤出机生产线动作功能示意图

挤出机自动化设备主要完成的动作是将挤出机连续挤出的已经成型的SCR脱硝催化剂按照设定的长度用切割机进行切割�����,光纤激光机设备进行打码��;

当挤出的物料不符合要求时�����,可用手动干预切割��,不符合产品通过回流工位����,进入挤出机投料口��,进行二次挤出���;

合格的产品通过切割打码后自动输送至桁架机器手抓取位置���,经桁架机器手码放到托盘上�����,再经桁架机器手实现自动上盖��,上盖完成后自动输送到托盘上架系统��,经托盘上架系统自动装入一级干燥车����,一级干燥车采用定位系统进行定位����,当一级干燥车装满后采用人工或叉车送到一级干燥室中���;

一级干燥完后利用人工或叉车将一级干燥车送到托盘下架中的定位系统����,将干燥车固定在指定位置����,然后利用托盘下架系统将托盘逐层依次卸到托盘输送机上��,进行自动下盒盖(可与自动上盒盖为1套系统)��,再输送到下料机器人或人工工位����,按照要求将物料码放到二级干燥车上��,二级干燥车采用定位系统固定位置���;

下料完毕后��,托盘自动输送到挤出上料码放工位���。

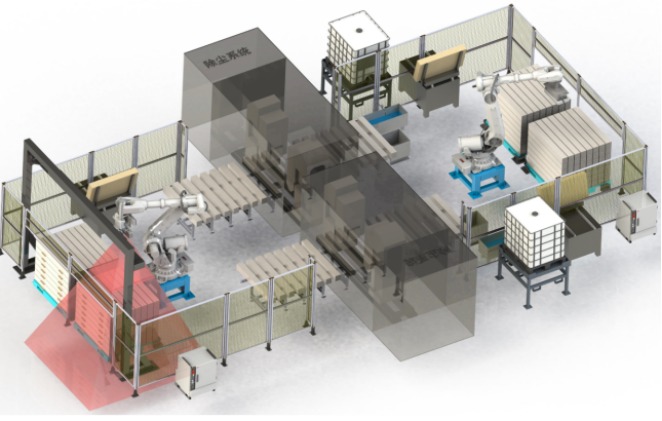

02 炉窑下料����、切割自动化生产线

该生产线包括机器人����、机器人行走轨道���、真空吸附系统��、石棉绳收集装置����、隔板料仓����、视觉识别系统���、切割前输送线���、切割后输送线(含吸尘装置)��、切割锯床(含自动距离调节�����、托盘装置���、吹扫���、废料收集��、集尘)���、蘸胶箱����、电气控制系统和防护装置等����。

整套系统配置包括����:西门子伺服电机���、西门子PLC��、梅卡曼德视觉���、ABB机器人�����、SMC气动元件���、人生就是博四方自制结构等����。

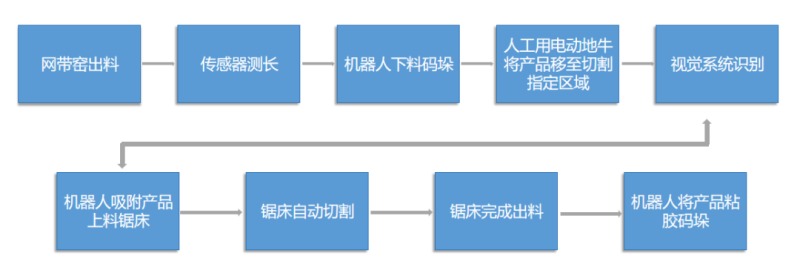

图片△网带窑下料�����、切割动作功能概述

该生产线主要生产流程依次为����:蜂窝式催化剂网带窑����,按顺序依次摆放���,人工将催化剂放置于网带窑输送线入口���,经网带后输送到网带窑出口���,再由机器人自动吸取码放到托盘上码垛���,人工使用电动地牛将催化剂送至切割区����,通过位置识别系统机器人进行拆垛����,吸取催化剂进行锯切上料��,锯切吸尘后经过下料系统输送到蘸胶工位���,机器人吸取催化剂自动蘸胶����,再由机器人进行二次码垛����,人工把码垛后的托盘输送到存料区��。

项目收益

该催化剂生产车间上线后����,已完全实现产线自动化���,项目共省30个人工���,整个产线用人较少��,生产高峰期可通过两班倒实现产量翻倍��;产线柔性强���,兼容500毫米到1500毫米之间的产品种类����;通过自动化结合视觉分析系统改进生产工艺��,产线实现了产品全生命周期的质量管理����,确保产品质量的提升����。